Ao chegar à fábrica, os fardos de papel descartado são

misturados à água, soda, sabão e peróxido em um equipamento chamado hidrapulper

- uma espécie de grande liquidificador -, formando uma espécie de pasta de

celulose.

Em seguida, essa pasta passa por uma peneira para que sejam

retiradas impurezas, como pedaços de papel não desejáveis fitas adesivas,

plástico, arames e outros metais. Nenhuma peneira ou limpador remove totalmente

as impurezas, mas cada tipo elimina uma porcentagem total destas. Alguns são

mais efetivos para sujeira pesada e partículas metálicas, e outros, para

materiais leves. A ação combinada de diferentes unidades é necessária para

atingir o grau de limpeza exigido. Ocorre também uma limpeza por centrifugação,

que é baseada na massa específica do papel.

Na etapa seguinte, são aplicados compostos químicos (água e

soda cáustica) para a retirada de tintas. Uma depuração mais fina separa a

areia.

Antes de ir para o deflocador, ocorre uma pré-limpeza para

remover areia, cascalho e pequenos fragmentos metálicos que restaram dos

processos anteriores. Isso ocorre para que haja uma proteção ao deflocador.

Esse processo é a lavagem, que também é um processo mecânico de remoção de

tintas, é um processo feito com várias consistências. Na flotação, consiste na

remoção das partículas de tinta aderentes à superfície das fibras, sem afetar o

comportamento da fibraou o grau de refinação. Consiste na passagem da pasta, a

uma consistência infior a 1%, por uma série de células de flotação. O ar é

soprado através através da pasta e é disperso por impuslores de alta

velocidade. Os produtos químicos de flotação (querosene ou ácidos graxos) são

adicionados durante o processo para conferir, às bolhas, uma afinidade química

maior para as partículas de tinta, do que para as fibras. As partículas de

tinta aderentes às bolhas formam espuma, que é removida constantemente.

Depois, em outros equipamentos - chamados engrossadores -, a

pasta é processada para que as fibras que formam a celulose se abram um pouco

mais, melhorando a ligação entre elas, o que garante mais resistência.

Para a maioria dos produtos reciclados, a destintagem é

suficiente para obter um grau de brancura adequado; no entanto, para produtos

de alta qualidade o grau de brancura das pastas é inferior ao desejado, pelo

que é feito ainda um branqueamento, utilizando produtos como lixívia água oxigenada e hipoclorito. Pastas

destinadas e breanqueadas apresentam um comumente o fenômeno de reversão de

cor. Seu grau depende das condições mantidas no cozimento, assim como no

branqueamento. Um pH elevado no branqueamento com hipoclorito reduz a reversão,

como também faz o uso de peróxido no cozimento ou no branqueamento. Altas

temperaturas (por exemplo: até 70ºC), no estágio de hipoclorito, auxiliam na

redução da reversão.

Depois de feita a pasta, esta dá entrada na máquina de

papel. Esta pasta é que será prensada e seca em diferentes equipamentos para

formar o papel pronto para consumo. Será transformada em folhas, que darão

origem aos mais variados produtos, como por exemplo guardanapos e papel

higiênico.

Abaixo, o fluxograma do processo de reciclagem.

Vantagens da reciclagem de papel

As maiores vantagens da reciclagem de papel são a diminuição

de detritos sólidos e a economia de recursos naturais. A reciclagem permite

libertar espaço nos aterros para outros materiais e produtos não recicláveis.

Também a nível energético este processo é benéfico, dado

consumir menos água e energia (240 kw/h por tonelada de fibra secundária contra

1000 kw/h por tonelada de fibra virgem).

A nível de resíduos produzidos, as lamas resultantes dos

efluentes podem, em alguns casos, ser utilizadas como fertilizantes para a

agricultura.

Economia gerada com 1 tonelada de papel reciclado:

- Água: 1 tonelada de papel reciclado usa 2.000 litros (processo tradicional usa quase 100.000 litros de água por tonelada).

- Energia: O processo de reciclagem economiza de 50% a 80% menos.

- Madeira: Uma tonelada reciclada pode substituir de 2 a 4m3 de madeira (15 a 30 árvores).

- 2,5 barris de petróleo

- 98 mil litros de água

- 2.500 kw/h de energia elétrica

Os tipos de papéis que podem ser reciclados são os seguintes

: papelão, jornal, revistas, papel de fax, papel cartão, envelopes, fotocópias

e impressos em geral. Os não recicláveis são : papel higiênico, papel toalha,

fotografias, papel carbono, etiquetas e adesivos. Todos os papéis reciclados,

depois de coletados por cooperativas ou catadores, são separados por tipo e

vendidos para aparistas, que transformam os papéis em aparas a serem enfardadas

e novamente vendidas para a indústrias produtoras de papel.

Considerando o consumo de energia na preparação de massa em

fábricas utilizando aparas, e o consumo em fabricas integradas de celulose e

papel, incluindo o uso de energia na fabricação da pasta celulósica, tem-se

que, na produção de :

• Papéis

para imprimir e escrever : o uso de aparas reduz o consumo de energia em cerca

de 50%, quando comparado com o de uma produção equivalente em pasta química;

• Papel-jornal

: o uso de aparas depende de 20% da energia consumida por pasta mecânica de

refinador (280 kWh/t comparada com 1300 kWh/t);

• Papel capa

: variando a porcentagem de aparas pode-se economizar entre 35 e 50% da energia

consumida com a utilização de pasta de sulfato não-branqueada (134-138 kWh/t

contra 352 kWh/t)

• Papel

miolo : a utilização de aparas permite reduzir em aproximadamente 65% a energia

consumida, comparada com o uso de pasta NSSC.

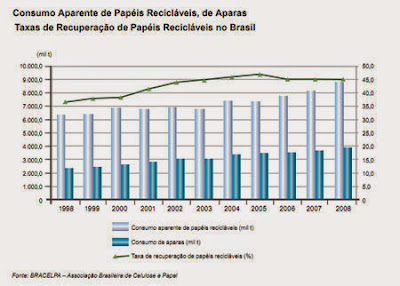

Abaixo, uma estatística sobre a reciclagem no Brasil :

|

| Clique na imagem para ampliá-la |

Um grande reciclador de papel. Esse título pode ser dado ao

Brasil pelo volume expressivo de recuperação de papeis recicláveis que, após o

descarte, são convertidos em novos produtos que retornam para a cadeia de

consumo. O esclarecimento da população sobre a preservação do meio ambiente e

campanhas que incentivam o descarte adequado e a coleta seletiva têm colaborado

fortemente para que a indústria de reciclagem se desenvolva e cresça cada vez

mais no País. Em 2011, o consumo aparente de papel no País registrou 9,6

milhões de toneladas e a recuperação de aparas foi de 4,4 milhões de toneladas.